Z desítek setkání se zákazníky z tohoto roku je jasně patrné, že se výroba v roce 2023 posouvá novým směrem a tomu se bude muset přizpůsobit i vaše řízení výroby. Jako výrobce nástroje, který monitoruje stroje a sbírá data, jsme identifikovali 5 klíčových trendů, které aktuálně rezonují průmyslovou výrobou a kterým byste měli věnovat pozornost. Tak se nenechte zaskočit.

1. Různorodost výroby aneb Proč už tradiční výpočty při řízení výroby nestačí?

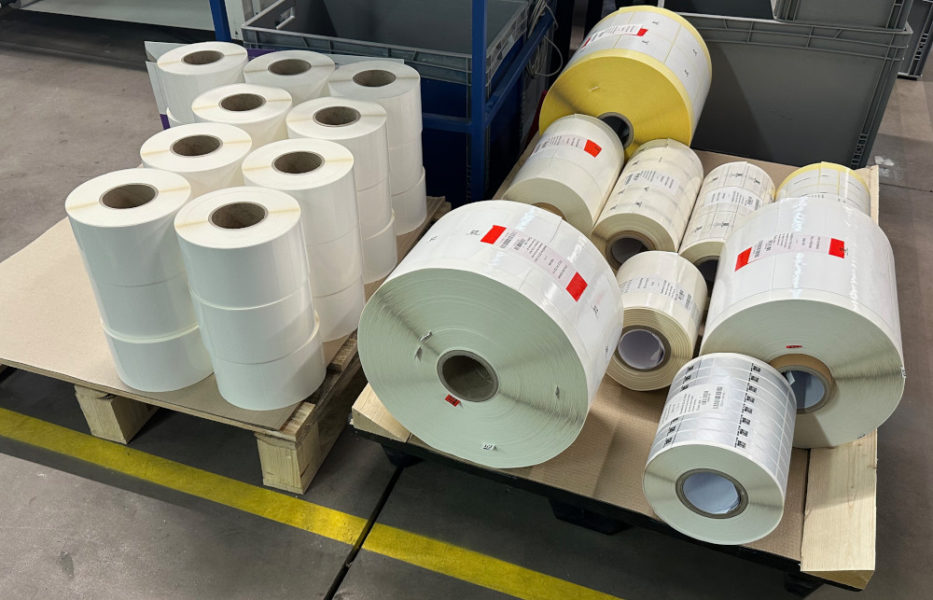

Teoreticky se o tom mluví roky, ale na vlastní kůži se s tím setkáváme až teď. Variabilita nebo také různorodost výroby nabrala v posledních měsících na intenzitě. Změnila se skladba zakázek a rozdíl mezi těmi dlouhými a krátkými je pro některé z našich zákazníků překvapivě velký. Změny a nepředvídatelné odvolávky jsou na denním pořádku. Tak jeden den pro zákazníka vyrábíte pět kusů, druhý den najednou všech sto a ten třetí den už zase jen tři.

Různorodost výrobních dávek se logicky musela někde projevit a „první na ráně“ byly normy. Tady by měli zpozornit ti z vás, kteří v nich mají započítaný jak přípravný čas, tak čas na výrobu jednoho kusu. Proč? Protože doby, kdy byly všechny výrobní dávky plus mínus stejné a vy jste do normy mohli zahrnout jak ztráty času z dostupnosti, tak ztráty z rychlosti, jsou pryč. Zakázky jsou různě dlouhé a jedno číslo už prostě nestačí. Potřebujete dvě.

Tady končí legrace. Výrobní firmy, naučte se:

- rozlišovat a hlídat zvlášť ztráty dostupnosti a zvlášť ztráty výkonu (seřizování strojů vs. rychlost, na jakou je stroj seřízen),

- a především vyhodnocovat ziskovost každé jednotlivé dílčí zakázky.

Proč? Třeba proto, že je neefektivní řízení výroby drahé. Mění se velikosti zakázek, ty se přesouvají na jiné stroje, stroje pár dní nevyrábí a jindy naopak běží o víkendech přesčasy… To všechno jsou důvody, proč může konečný součet ukázat záporná čísla. Tedy pokud ten výpočet někdo udělá.

Už chápete? Najednou už se z pohledu Plantystu a vyhodnocování produktivity nedá zakázka přepočítávat paušálně na týdny nebo měsíce. Je třeba pracovat s přesným plánovaným časem výroby. Třeba až na minuty.

Protože jsou zakázky variabilní a kratší, můžete Plantyst použít i v metodice SMED. Příběh zeštíhlení výroby v praxi pro vás sepsal Mirek Čáslavský.

2. Standardizace – jednotná dokumentace a efektivní předávání know-how

Spolu s tím, jak některé firmy o zakázky přichází a jiné je získávají, odchází a přichází i lidé. Každý, kdo někdy zaučoval nového kolegu, mi dá zapravdu, že je to náročné. Obzvlášť když uvnitř firmy pracujete s vlastními specifickými ukazateli, které sice všichni zaměstnanci znají a používají, ale nikdo zvenčí je v životě neviděl. To pak jen prodražuje a prodlužuje zaškolení nového personálu. Proto od toho teď spousta firem upouští a raději se přiklání ke všeobecně přijímanému standardu. Protože slyšet: jo, tohle znám, to umím, je občas vážně úleva.

S tím souvisí i zefektivnění zaškolování obsluhy. Je docela běžné, že se operátoři v případě potřeby přesouvají mezi pracovišti. A aby zvládli obsluhovat i jiné stroje, potřebují zaškolit. Na jedno pracoviště, na druhé pracoviště… což samozřejmě stojí nějaké úsilí. Tak proč situaci zbytečně komplikovat tím, že například co stroj, to jiné kódy prostojů, když by mohly být všude stejné? Tady je standardizace tím nejlepším možným řešením.

Jak to souvisí s Plantyst? Naši zákazníci chtějí stejným způsobem standardizovat i data. Přestat sledovat staré a nové stroje dvěma softwary, ale používat jen jeden. Aby měli data v jednom systému a na jednom místě (což někdy nějakým propojením udělat nejde, protože výrobce softwaru data zamkne pod zámek).

3. Integraci dat zvládají sami

Třetí věc, která se v poslední době rozmáhá, je nedostatek lidí v IT. Žádné překvapení. Pozitivní na tom je, že si to výrobní firmy uvědomují. A protože chtějí, aby spolu systémy kooperovaly a lidé měli v rámci týmů k dispozici jen to, co skutečně potřebují, začínají interně pracovat s codeless platformami. Je to tak jednoduché, že na to nepotřebují ani programátora ani ajťáka.

V praxi to funguje třeba tak, že aplikaci nastaví, aby se na konci směny připojila na Plantyst a stáhla si prostoje za danou směnu. A pak se podíval, jestli mají zadaný kód prostoje. Ty, které uvedený důvod nemají, se sesumírují do e-mailu a ten se odešle mistrovi. That’s all.

A protože je každá firma jiná, má jiné procesy a postupy, nedávalo by smysl všechna tato drobná pravidla dávat do centrálního softwaru. Je lepší je nechat v rukou koncových uživatelů s využitím codeless nástrojů.

4. Živá diskuse nad daty a jejich vizualizací

Daleko častěji se setkávám také s tím, že si chtějí výrobní firmy hlídat efektivní využití zdrojů. Jak strojových, tak lidských. Nejde jim ale jen o nějaké ekonomické vyhodnocení. Potřebují rychlý a pravdivý přehled o tom, co se v provozu právě děje. Reálná data jako aktuální výkon, počty vyrobených kusů, zbývajících kusů a podobně.

A zároveň potřebují funkční integraci mezi odděleními – obchod zajímá, kdy budou zakázky hotové, jestli je nějaký problém a tak dále. Jedním z hlavních cílů řízení výroby byl, je a bude spokojený zákazník. A protože si teď průmyslové firmy každé zakázky váží, chtějí a potřebují jakékoli změny zákazníkovi komunikovat. A tím pádem potřebují mít na očích, co se ve výrobě děje. Výrazně víc se teď používají v kombinaci s digitálním zobrazením i klasické tabule, fixy a flipcharty. Lidé prostě výrobním datům věnují výrazně větší pozornost a chtějí je mít pořád na očích. Hledají, kde ušetřit, komunikují problémy a hledají řešení. A to je jen dobře.

5. Skutečně bolavý problém výroby: plýtvání energiemi

Jestli přelom letošního roku něco opravdu charakterizuje, je to sledování spotřeby elektrické energie. Tady není na místě něco rozvlekle vysvětlovat. Jednak proto, že všichni víme, jak jsou teď energie drahé a také proto, že jsme měření spotřeby elektrické energie věnovali náš poslední článek.

Řekněme si to na rovinu – to, co nevíte o svých strojích a lidech, vás může vyjít pěkně draho.

Úspěšné řízení výroby je klíčové pro konkurenceschopnost podniku a jeho schopnost přizpůsobit se měnícím se podmínkám na trhu.

A ten se teď opravdu dramaticky mění.