Představte si, že vám selže stroj a produkce se zastaví. Ztráta času a peněz je nevyčíslitelná. A teď si představte, že se to děje pravidelně. Asi hledáte způsob, jak situaci řešit. Kouzlo „magického“ ukazatele OEE spočívá v tom, že pokud je číslo nezkreslené, ukazuje výrobu přesně takovou, jaká je. Odhalí, jak (ne)účinně využíváte stroje, jak (ne)kvalitně vyrábíte, jak stroje (ne)běží, kde vznikají prostoje a proč… Ale úplně upřímně – důležitější než číslo samotné je to, aby bylo pravdivé. A najít správný OEE software může být docela oříšek.

Rychlá rekapitulace toho, co OEE je a není

OEE (Overall Equipment Effectiveness) je klíčovým ukazatelem výrobního procesu, který prozrazuje, jak účinně jsou využívány výrobní stroje a zařízení. OEE lze vyjádřit jako součin dostupnosti stroje, výkonu stroje a kvality výstupu v procentech NEBO jako užitečný čas zařízení / disponibilní čas zařízení.

Proč je OEE důležité? Protože číslo (a výkonnostní prvky, které jsou jeho součástí) pomáhá firmám najít úzká hrdla a zlepšit výkonnost celého provozu. Vyšší produktivita, nižší náklady a lepší kvalita produktů v konečném důsledku generuje spokojené zákazníky, kteří získávají kvalitnější výrobky za nižší cenu a v krátkém čase. Optimalizované procesy pak ovlivňují i zaměstnance – díky menší pracovní zátěži a stresu jsou lidé ve výrobě motivovanější a spokojenější. Prostě win-win na všech stranách.

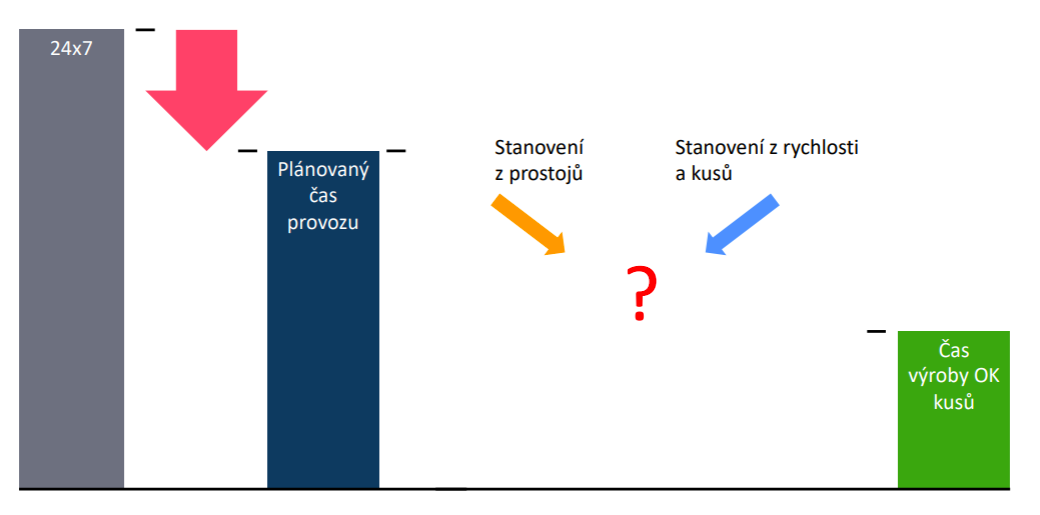

Užitečný čas versus plánovaný čas

Pojďme odhlédnout od jednotlivých složek k samotné podstatě toho, co OEE vyjadřuje – poměr užitečného času potřebného na výrobu kvalitních dílů a času plánovaného (disponabilního) na výrobu.

Představte si, že má den 24 hodin (to je fakt) a vy plánujete výrobu na dvě směny po 8 hodinách (tj. 16 hodin). Čas potřebný na výrobu je 12 hodin, takže výpočet OEE by byl:

12 h / 16 h = 75 %.

Zatím to není nic složitého. Ale dál už to bude zajímavější. Trik je totiž v tom, získat reálný užitečný čas potřebný na výrobu kvalitního dílu.

Jak získat reálný užitečný čas potřebný na výrobu kvalitních dílů?

Můžete si vzít stopky, postavit se ke stroji a… ne, takhle opravdu ne. Historicky existují víceméně dva osvědčené postupy:

A) stanovení výrobního času na základě evidence prostojů (oranžová šipka) a jejich odečtením od výrobního plánu. Výsledkem je pak čistý výrobní čas.

B) stanovení na základě rychlosti – norma na kus (modrá šipka).

A i když jsou obě varianty hezké, v praxi je lepší zpřesňovat číslo z obou dvou stran – ne každá výroba je schopná evidovat všechny prostoje a mikroprostoje a ne všechno můžete zachytit z rychlosti a počtu kusů. Proto je dobré postupy kombinovat.

A to je základní podstata OEE – výroba a plán. 12 hodin ku 16 hodinám.

Vedoucí míní, operátor mění

Tady pozor. Karty totiž často promíchá jeden z nejdůležitějších výrobních faktorů a tím jsou lidé. Pokud je necháte, aby psali prostoje na papíry, může se taky stát, že si jich pár vymyslí, nebo je naopak vůbec nezaznamenají (protože to pak vypadá dobře). A vy můžete jen hádat, jak to bylo ve skutečnosti.

A pokud si vyberete variantu B a normu si stanovíte z rychlosti, do hry vstupuje technolog, který chce samozřejmě také splnit plán. Nejlépe na 110 %, aby měl klid a prémie. Ve výsledku pak taková firma vyrábí 18 hodin ze 16 a nikoho to netrápí… tomu se říká pracovní nasazení. 😃

Pár slíbených doporučení, se kterými vyberete OEE software správně

Dobře zvolený OEE software může znamenat rozdíl mezi úspěchem a neúspěchem podniku. Bez nástroje pro výpočet celkové efektivity zařízení jen obtížně zjistíte, kde jsou ve výrobním procesu problémy a jaké jsou možnosti řešení. Tak vybírejte dobře.

1. Měřte, neodhadujte

Na první dobrou to možná vypadá, že výše zmíněné zvládne každá obyčejná kalkulačka nebo Excel, ale to je jako porovnávat bicykl se závodní motorkou… Obojí vás dostane z bodu A do bodu B, ale úplně jinak. V dnešní digitální době potřebujete flexibilní nástroj. Flexibilní proto, že je každý stroj jiný. Jeden pracuje v pravidelném taktu a pak vám stačí ten takt sledovat, ale jiný vyrábí především zakázkovou výrobu, často se seřizuje, tudíž je v prostoji a tam jen jeden způsob měření nestačí.

Z toho vyplývá, že varianta A ani B není dokonalá. Záleží na stroji. Například u vstřikolisů, které se sice na první pohled tváří, že je seřídíte na přesný čas a každých x vteřin z nich vypadne plastový výrobek, ale ve skutečnosti je to krapet jinak. Moderní stroje si hlídá teplotu formy a tomu přizpůsobí dobu výroby. Pak už nestačí jen jeden typ měření, ale budete muset kombinovat měření času s měřením rychlosti (času cyklu).

2. Máte lidi? Tak je zapojte

Možná se smějete, protože už je to v rámci Plantystu evergreen, ale bez lidí to zkrátka nejde. Ani sebelepší měření není samospásné řešení.

Proto vybírejte nástroj:

- snadno použitelný – uživatelsky přívětivý, snadno pochopitelný, standardizovaný.

- Sdílený – je potřeba, aby měli nástroj k dispozici všichni, kdo ho potřebují a (aby prostoje zadávali operátoři, rychlost technologie, kvalitu a NOK kusy kvalitáři, mistři i vedení…).

Mimochodem přesně tak funguje Plantyst – k jedněm datům má barevně oddělené pohledy pro více lidí. Každý si tak v systému rychle najde přesně to, co potřebuje.

3. Gró každého nástroje je vyhodnocování dat

Jedna věc je sbírat data a mít je v systému. To ale ke spokojenosti nestačí a k optimalizaci výroby nevede. Data samy o sobě totiž nic nezmění. Někdo, respektive něco, je musí vyčistit, sjednotit a přehledně vizualizovat, aby z nich pak manažer vyvodil správné závěry.

Pokud se poohlížíte po opravdu dobrém OEE softwaru, pamatujte, že by se měl alespoň částečně přizpůsobit vašim potřebám. Tak jako se kvalitní obuv přizpůsobí noze, kvalitní nástroj se přizpůsobí specifickým potřebám podniku. Ve výrobě je totiž spousta drobných anomálií, které mohou mít ve výsledku významný dopad na výkonnost a efektivitu.

Proto nehledejte jen kalkulačku, ale plnohodnotný business intelligence nástroj, který vám ukáže cestu k řešení problémů. Tady bych vás rád nasměroval na zajímavý článek, ve kterém jsme se dopodrobna pověnovali PDCA cyklu a tomu, jak se od dílčích úspěchů dostat až k celkové transformaci výrobní firmy.

4. Integrace OEE softwaru s ERP a jinými systémy

Často tady v blogové sekci mluvíme o důležitosti komunikace a sdílení/vyměňování si informací. A jsme u toho zase, jen tentokrát v rovině technické. Protože s čím větším balíčkem informací systém pracuje, tím víc toho o své výrobě ve výsledku víte vy.

Pohlídejte si, aby byl váš nový výrobní informační systém připravený komunikovat s nadřazeným ERP systémem a vzájemně si vyměňovat, co potřebují (seznam zakázek, plánovaný čas výroby apod.). Ať mluví stejnou řečí. Protože úspěch výroby je v komunikaci. Bez debat.

5. Všeho moc škodí, tak to nepřežeňte

Dělat OEE pro OEE nebo proto, že to dělají a řeší všichni, je cesta do pekel (tak jako digitalizovat výrobu jen proto, že jste dostali dotace). Takže se zastavte, vezměte si papír, tužku a zamyslete se nad tou nejdůležitější otázkou – PROČ? Co tím chcete sledovat? Kam se dostat? A co to přinese vašim lidem? A co zákazníkům?

Moudro dne, pište si – nemusíte mít vše od prvního dne dokonalé a perfektní. Je daleko lepší začít s málem a postupně se učit a zlepšovat.

Kdy?

Třeba dnes.